Углубленный технический анализ обжима жгутов проводов: ключевые процессы для трубчатых клемм и экранирующих колец

2026-01-08

Углубленный технический анализ обжима жгутов проводов: ключевые процессы для трубчатых клемм и экранирующих колец

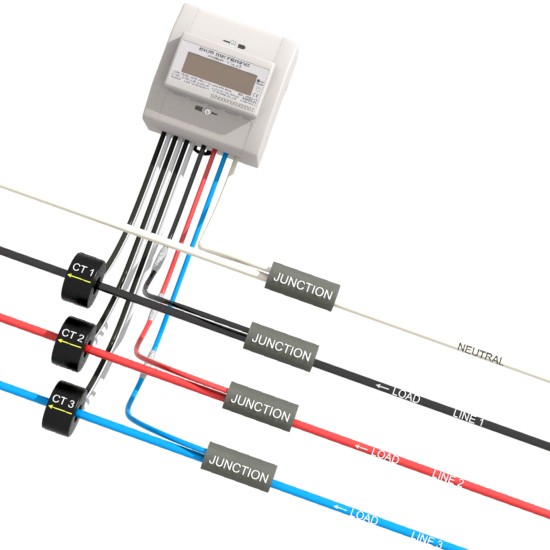

Клеммы являются критически важными компонентами в жгутах проводов, обеспечивая электрические соединения и передачу тока и сигналов. Качество их обжимных соединений напрямую определяет общую надежность, долговечность и безопасность жгута. В зависимости от конструктивного исполнения клеммы в основном делятся на две категории: открытые (открытого типа) и закрытые (трубчатые). Открытые клеммы преимущественно используются в обычных низковольтных жгутах, где процесс обжима хорошо отработан и зрел. В отличие от них, закрытые клеммы, обладающие полностью закрытой конструкцией, которая обеспечивает превосходную механическую прочность, улучшенную герметичность и повышенную виброустойчивость, стали основным выбором для высоковольтных жгутов в электромобилях. Одновременно, для соответствия строгим требованиям по электромагнитной совместимости (ЭМС) высоковольтных систем, обжим экранирующих колец также стал важным производственным процессом для высоковольтных жгутов. Цель данной статьи – предоставить подробное рассмотрение преобладающих методов обжима трубчатых клемм и экранирующих колец в высоковольтных жгутах, предлагая профессиональные рекомендации по выбору процесса и контролю качества.

I. Подробное объяснение методов обжима закрытых (трубчатых) клемм

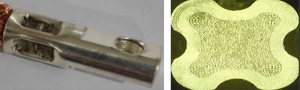

Обжим трубчатых клемм направлен на создание постоянного, прочного и оптимального с точки зрения электрических характеристик соединения между стенкой гильзы клеммы и жилами провода посредством контролируемой пластической деформации. Основными критериями оценки таких обжимов являются анализ поперечного сечения (оценка степени заполнения деформированными жилами, высоты заусенцев, ширины обжима и т.д.) и механическое испытание на усилие выдергивания.

1. Шестигранный обжим

-

Принцип и применение: Этот метод создает равномерное давление с шести радиальных направлений с помощью прецизионной матрицы, заставляя круглую гильзу клеммы равномерно сжиматься вокруг проводника. Он в основном подходит для проводников большого сечения от 8 мм² и выше, требуя отличного соответствия между площадью поперечного сечения проводника и внутренним диаметром клеммы.

-

Ключевые моменты процесса: Процесс обжима должен быть равномерным и контролируемым, как правило, выполняемым с использованием гидравлического оборудования для предотвращения микротрещин в гильзе клеммы, вызванных мгновенным чрезмерным напряжением. При разработке прототипов часто используются быстросменные шестигранные гидравлические прессы, в то время как в серийном производстве применяются специализированные автоматизированные гидравлические обжимные машины. Получаемое поперечное сечение представляет собой правильный шестиугольник с отличным заполнением жилами и большой эффективной токопроводящей площадью.

-

Преимущества: Равномерное распределение напряжения, высокая механическая прочность в точке соединения, низкое электрическое сопротивление и оптимальная долгосрочная надежность.

2. Шестигранный двухточечный обжим

-

Принцип и применение: Этот метод основан на шестигранном обжиме с добавлением двух дополнительных, более глубоких точек давления в центральной области зоны обжима. Он разработан для проводников сечением от 8 мм² и выше, где площадь поперечного сечения проводника немного меньше внутреннего диаметра клеммы.

-

Ключевые моменты процесса: Две центральные точки давления вызывают большую локальную деформацию, обеспечивая плотный контакт между жилами и стенкой клеммы даже при наличии незначительных зазоров. Этот процесс требует высокой точности и стабильности от обжимного оборудования, где импортные машины высокого класса часто имеют преимущество. В настоящее время, в связи с продолжающейся доработкой национальных стандартов для высоковольтных жгутов, этот метод широко применяется благодаря своей отличной адаптивности.

-

Преимущества: Более высокая допустимость посадки между проводом и клеммой, обеспечивающая стабильные электрические контактные характеристики при сохранении требуемого усилия на выдергивание.

3. Обжим типа MW

-

Принцип и применение: Оптимизированный вариант шестигранного двухточечного обжима, при котором окончательная обжатая форма напоминает комбинацию букв “M” и “W”. Он применяется к проводникам сечением от 8 мм² и выше с площадью поперечного сечения, немного меньшей внутреннего диаметра клеммы.

-

Ключевые моменты процесса: Обжим типа MW использует уникальную конструкцию матрицы для обеспечения более благоприятного течения металла. Он достигает высокопрочного обжима, одновременно лучше контролируя деформацию клеммы и минимизируя области чрезмерного наклепа. Качество поперечного сечения является превосходным, с равномерным внедрением жил. Этот передовой процесс высоко ценится для обжима высоковольтных клемм большого сечения и поддерживается соответствующими патентами.

-

Преимущества: Сочетает высокую механическую прочность с выдающимися свойствами электрического соединения, представляя оптимальное решение, балансирующее надежность и технологичность.

4. Четырехточечный обжим

-

Принцип и применение: Сжатие применяется с четырех перпендикулярных направлений. Этот метод обычно используется для проводников малого и среднего сечения до 6 мм², где провод и клемма хорошо подходят друг другу.

-

Ключевые моменты процесса: Обычно применяется для соединений проводов сечением 3 мм², 4 мм² и 6 мм². Провод должен быть вставлен в клемму перед обжимом, и необходимо соблюдать осторожность, чтобы предотвратить смещение клеммы во время обработки. Оборудование является относительно стандартным и обеспечивает высокую эффективность.

-

Преимущества: Простой, отработанный и экономически эффективный процесс, обеспечивающий надежное и экономичное решение для проводов малого сечения.

II. Подробное объяснение методов обжима экранирующих колец

Цель обжима экранирующего кольца заключается в установке низкоомного, высокопрочного электрического соединения между оплеткой экрана кабеля и корпусом разъема, создавая тем самым непрерывный путь электромагнитного экранирования. Основными показателями эффективности являются сопротивление соединения экранирующего слоя усилию выдергивания и его электрическое сопротивление.

1. Шестигранный обжим экранирующего слоя

-

Принцип и применение: Это предполагает равномерное шестигранное сжатие экранирующего кольца, заставляя его плотно зажимать внутреннюю оплетку экрана и сердечник кабеля. Подходит для проводников сечением более 3 мм² в сценариях, где экранирующий слой, изоляция и внутренний диаметр экранирующего кольца плотно прилегают с минимальным зазором.

-

Ключевые моменты процесса: Усилие обжима должно точно контролироваться, чтобы обеспечить надежное уплотнение экранирующего слоя без его разрезания. Это самый фундаментальный и широко используемый метод обжима экранирующих колец.

-

Преимущества: Обеспечивает равномерное и надежное соединение с хорошей стабильностью процесса.

2. Шестигранный двухточечный обжим экранирующего слоя

-

Принцип и применение: Этот метод добавляет две центральные точки давления к стандартному шестигранному обжиму. Он в основном используется для проводников сечением более 8 мм² или когда существует немного больший зазор между экранирующим слоем, изоляцией и внутренним диаметром экранирующего кольца.

-

Ключевые моменты процесса: Дополнительные точки давления эффективно компенсируют зазоры, обеспечивая адекватное сжатие рыхлых или толстых экранирующих слоев. Количество и расположение этих точек требуют оптимизации в зависимости от длины и конкретной конструкции экранирующего кольца.

-

Преимущества: Обеспечивает большую адаптивность к вариациям посадки компонентов и может эффективно обрабатывать более сложные конфигурации экранирующих слоев.

3. Шеститочечный обжим экранирующего слоя

-

Принцип и применение: Эта техника использует шесть независимых, дискретных точек давления для обжима. Она обычно применяется для кабелей большого сечения от 10 мм² и выше или в случаях значительного зазора или несоответствия компонентов.

-

Ключевые моменты процесса: Этот метод предъявляет чрезвычайно высокие требования к вязкости материала экранирующего кольца. Дискретные точки давления создают области неравномерной концентрации напряжений. Если материал является слишком хрупким, трещины могут легко возникать на краях точек давления или между ними, что приводит к отказу экранирования. Строгие протоколы выбора материала и проверки на наличие трещин необходимы во время разработки процесса.

-

Преимущества: Предоставляет жизнеспособное решение для высокопрочного соединения несоответствующих компонентов, но требует чрезвычайно строгого контроля над материалами и параметрами процесса.

III. Резюме и перспективы на будущее

В производстве высоковольтных жгутов проводов обжим клемм и экранирующих колец определяется как Критическая Характеристика Процесса. Их качество напрямую связано с безопасностью и производительностью всей электрической системы транспортного средства. Во время практической разработки процесса инженеры по обжиму должны проводить системный анализ:

-

Анализ совместимости: Провести углубленное изучение структуры клеммы/экранирующего кольца разъема, материалов (например, марка медного сплава, тип покрытия) и их совместимости с указанным проводом (сечение, скрутка жил, плотность экрана).

-

Разработка нестандартной оснастки: На основании результатов анализа предоставить точные технические характеристики поставщикам оснастки. Они должны включать тип обжима, целевые размеры поперечного сечения, ключевые допуски размеров и т.д., а не просто предоставление физических образцов.

-

Валидация и мониторинг процесса: Всесторонне проверять качество обжима с помощью анализа поперечного сечения, механических испытаний (усилие выдергивания), электрических испытаний (падение напряжения/сопротивление контакта) и необходимых испытаний на долговечность в условиях окружающей среды (вибрация, термовлажностные циклические испытания). Строгий Статистический Контроль Процесса (SPC) должен внедряться во время серийного производства.

В перспективе, по мере роста рабочих напряжений высоковольтных платформ и увеличения токовых нагрузок, требования к токонесущей способности, стойкости к фреттинговой коррозии и долгосрочной надежности обжимных соединений будут возрастать. Новые технологии соединения, такие как ультразвуковая сварка и лазерная сварка, могут дополнить традиционные процессы обжима. Одновременно, методы цифрового контроля качества, включая онлайновую проверку поперечного сечения в реальном времени на основе машинного зрения и мониторинг кривых “сила-перемещение” процесса обжима, готовы стать основными технологическими тенденциями для обеспечения безотказных соединений в высоковольтных жгутах. В конечном итоге, выбор метода обжима должен основываться на комплексной оценке требований к продукту, стоимости, производственной мощности и рисков качества, с фундаментальной целью достижения оптимального баланса между электрическими характеристиками, механической прочностью и долгосрочной надежностью.