Руководство по методам экранирования и заземления кабельных сборок

2026-01-30

Аннотация: В современных высокоскоростных и высокоплотных электронных системах кабельные сборки эволюционировали от простых проводящих путей до критических факторов, влияющих на общую производительность и надежность системы. Цель данной статьи — предоставить углубленное техническое руководство, выходящее за рамки базовых операционных шагов, погружаясь в инженерные принципы, материаловедение и точки контроля качества, лежащие в основе процессов заземления экрана. Оно предлагает систематизированный справочник для проектирования высоконадежных решений межсоединений с высокой электромагнитной совместимостью (ЭМС).

1. Введение: Основная ценность и философия проектирования экранирования и заземления

Кабельные сборки представляют собой инфраструктуру для построения «магистралей» передачи сигналов и энергии в сложных электромагнитных средах. Их проектирование — это далеко не простое соединение проводов и разъемов; это проект системной инженерии, включающий электротехнику, механику материалов и тепловое управление. Основная функция экранирующего слоя заключается в создании непрерывной клетки Фарадея с низким импедансом для изоляции внутреннего излучения и защиты от внешних помех. Следовательно, качество процесса заземления напрямую определяет целостность этой защитной системы. Некачественная точка заземления может превратиться в излучающую «антенну» или точку «инжекции» шума, что приводит к искажению сигнала, ошибкам данных или даже отказу системы. Выбор технологии должен основываться на комплексном учете характеристик провода (таких как термостойкость, структура экранирующего слоя), интерфейсов разъемов, условий эксплуатации (температура, вибрация, химическая коррозия) и стандартов ЭМС конечного применения.

2. Процесс заземления экрана одножильного провода: Методология и основы

2.1 Процесс оконцевания припоем (сварное кольцо): Промышленный выбор для повторяемости

Процесс использования предварительно сформированной гильзы с припоем (сварного кольца) является идеальным методом для достижения герметичных, высококонсистентных соединений, особенно подходящим для серийного производства.

Углубленный технический анализ:

-

Совместимость материалов: Состав сплава и температура плавления припойного кольца (SO63/SO96) должны соответствовать покрытию экранирующего слоя (например, луженая медная оплетка), чтобы обеспечить образование интерметаллических соединений, а не просто физическое сцепление. Требование термостойкости провода (SO63 ≥125°C, SO96 ≥150°C) гарантирует, что основная изоляция провода не подвергнется термической деградации или ухудшению характеристик в процессе пайки оплавлением.

-

Размерная инженерия: Точный контроль размеров зачистки (внешняя изоляция 50-80 мм, экранирующий слой 6-8 мм) не является произвольным. Чрезмерно короткая оставленная длина экрана снижает механическую прочность паяного соединения; слишком длинная может привести к усталостному разрушению в условиях вибрации из-за консольного эффекта. Оставленная жила длиной 40-70 мм обеспечивает достаточное рабочее пространство и длину для снятия механических напряжений для последующего обжима или пайки проводника.

-

Контроль технологического окна: Нагрев должен быть равномерным и быстрым, с использованием соответствующего термофена или нагревательной оснастки, чтобы гарантировать полное расплавление припоя и адекватное смачивание экранирующего слоя, избегая образования холодных паек или непропаев.

Кабельная сборка

2.2 Процесс паяного оконцевания: Обеспечение гибкости и высокой надежности

Ручная пайка становится необходимым процессом, когда размеры проводов нестандартны, пространство ограничено или среда предъявляет особые требования.

Обработка высокотемпературных проводов (Углубление методологии):

-

Тепловое управление и снятие напряжений: После плотной намотки и пайки заземляющего провода (0.35–0.8 мм²) критически важно выбрать правильно подобранную термоусаживаемую трубку с двойными стенками и клеевым слоем для защиты. Внутренний слой термоплавкого клея образует герметичное, водонепроницаемое уплотнение при усадке, в то время как внешний слой обеспечивает механическую защиту. Длина термоусадки должна полностью покрывать паяное соединение и выступать за его пределы с обоих концов, создавая плавную переходную зону для напряжений, предотвращая концентрацию точек изгиба в месте соединения.

-

Альтернативный метод обвязки: Метод плотной обмотки (密绕捆扎) медной проволокой или экранирующей оплеткой перед пайкой обеспечивает более высокую механическую прочность связки, подходит для случаев, когда ожидается сильная механическая вибрация или растяжение.

Обработка обычных/низкотермостойких проводов (Углубление методологии):

-

Структурная защита: Метод с использованием обвязки шелковым шнуром и нанесением адгезива (например, Q98-1) имеет то преимущество, что клей проникает внутрь оплетки, затвердевая с образованием прочной структуры «композитного материала», особенно применим в аэрокосмической области, где требуется чрезвычайно высокая вибростойкость.

-

Метод параллельного скручивания: Выпрямление экранирующего слоя, переплетение его с жилой заземляющего провода и последующая пайка обеспечивают наибольшую площадь контакта и отличную способность проводимости тока, подходит для случаев, когда может потребоваться отвод больших импульсных токов.

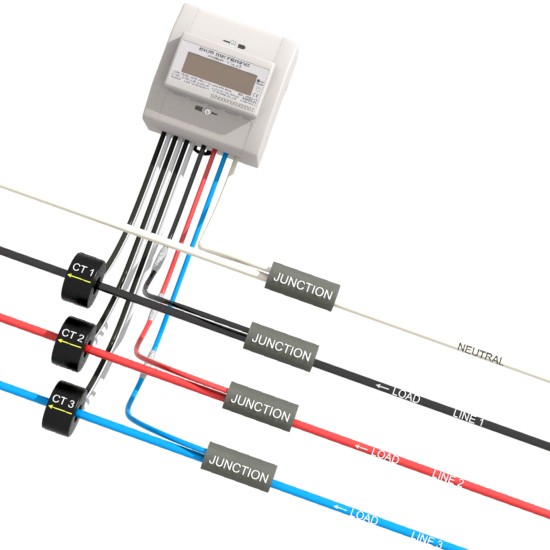

3. Процесс заземления экрана многожильных проводов: Системная интеграция и оптимизация ЭМС

3.1 Оконцевание жгута припоем: Эффективное системное заземление

Этот метод достигает общего заземления через соединение типа «гирлянда» («hand-in-hand»), обычно используемое во внутренних жгутах проводов шкафов, серверов и т.д.

-

Стратегия системной компоновки: Основная цель требования «рассредоточить» точки оконцевания — предотвратить образование локальных жестких узлов, избегая чрезмерных напряжений при изгибе жгута, одновременно способствуя рассеиванию тепла. Путь соединения «гирляндой» должен быть как можно короче и в конечном итоге подключен к плоскости заземления с низким импедансом через одноточечное заземление (или точку соединения, требуемую архитектурой системы), чтобы избежать создания контуров заземления.

3.2 Паяное оконцевание жгута: Решения для областей высокой надежности

В экстремальных условиях или областях со строгими ограничениями на технологические материалы пайка является более надежным выбором.

-

Суть процесса «зонтичного соединения» («Umbrella-Style Connection»): Суть этого процесса заключается в «минимально инвазивной зачистке» (только 2-3 мм) и «переносе однородного материала». Независимый провод, того же материала, что и экранирующие слои, служит «основой», на которую припаиваются все заземляемые экранирующие слои. Это сводит к минимуму повреждение исходной механической прочности провода, вызванное зачисткой, и обеспечивает непрерывность пути заземления. После пайки область соединения должна быть залита и защищена такими материалами, как силиконовая резина или эпоксидная смола, для достижения тройной цели: изоляции, влагозащиты и вибростойкости.

-

Суть процесса «сборки и обвязки» («Gathering and Lashing»): Это более традиционный, надежный метод жгутования проводов. Выбор положения обвязки (40-70 мм от разъема) направлен на обеспечение достаточного пространства для радиуса изгиба в хвостовике разъема, предотвращая передачу напряжений непосредственно на паяные соединения. Требования к ширине обвязки (примерно 1x диаметр жгута) и плотным, неперекрывающимся виткам предназначены для обеспечения равномерного и надежного сжатия каждого экранирующего слоя для достижения электрического контакта. Операция лужения должна быть быстрой и равномерной, обеспечивая проникновение припоя внутрь слоя обвязки для формирования монолитного целого.

4. Заключение: От выполнения процесса к построению системы

Заземление экрана кабельных сборок, по сути, заключается в создании надежного электрическо-механического интерфейса в микроскопическом масштабе. Различные процессы, подробно описанные в этой статье, являются конкретными инструментами для достижения этой цели. Однако высший уровень технических возможностей отражается в сочетании «правильного выбора» и «точного исполнения». Инженеры должны обладать способностью принимать комплексные решения на основе типа провода (высокотемпературный/обычный, толстый/тонкий экран), сценария применения (потребительская электроника/промышленное управление/аэрокосмическая отрасль), объема производства и ограничений по стоимости.

В будущем, по мере увеличения скорости передачи сигналов до диапазона ГГц и роста интеграции систем, процессам заземления экрана будут предъявлены более серьезные требования, что потенциально приведет к появлению новых процессов, таких как лазерная сварка или склеивание токопроводящим клеем. Однако основная цель остается неизменной: обеспечить низкоимпедансный, высокостабильный путь разряда электромагнитных помех на протяжении всего жизненного цикла продукта, тем самым обеспечивая целостность сигнала и гарантируя абсолютную надежность функционирования системы. Это требует от практикующих специалистов не только овладения технологическими навыками, но и глубокого понимания лежащих в их основе электрических и физических принципов, достижения сдвига в мышлении от «оператора» к «технологу-инженеру».

Экранированный жгут проводов Кабельная сборка

Часть II: Вопросы и ответы

Вопрос: Что представляет собой процесс паяного перехода в жгутах проводов?

Ответ: При прямой пайке акцент варьируется в зависимости от конкретной техники:

-

Метод обвязки и пайки: Тонкая медная проволока или сама экранирующая оплетка используется для плотной обвязки заземляющего провода к экранирующему слою перед пайкой. Этот метод обеспечивает наивысшую механическую прочность и обычно используется в условиях высокой вибрации, таких как аэрокосмическая отрасль.

-

Метод скручивания и пайки: Жила заземляющего провода и расчесанный экранирующий слой плотно скручиваются вместе перед пайкой. Этот метод обеспечивает наибольшую площадь контакта и оптимальную электропроводность, что делает его подходящим для общепромышленного применения.

Вопрос: Для чего используются электронные кабельные сборки?

Ответ: Ключевые области промышленного применения:

-

Потребительская электроника: Внутренняя разводка для смартфонов, бытовой техники и аудио/видеосистем.

-

Автомобильная промышленность и транспорт: Сложные жгуты проводов для систем управления двигателем, информационно-развлекательных систем, освещения и систем помощи водителю (ADAS) в автомобилях, самолетах и поездах.

-

Промышленность и производство: Соединения для робототехники, станков с ЧПУ, управление двигателями и сетей датчиков на заводах.

-

Медицинские устройства: Надежные, часто стерилизуемые сборки для диагностического, визуализирующего оборудования и оборудования жизнеобеспечения.

-

Телекоммуникации и центры обработки данных: Высокоскоростные кабельные системы для серверов, маршрутизаторов и инфраструктуры базовых станций.

-

Аэрокосмическая отрасль и оборона: Сверхнадежные, легкие сборки, которые должны работать в условиях экстремальных нагрузок и соответствовать строгим стандартам безопасности.