I. Что такое изоляция жгута проводов? «Защитная броня» для передачи тока

Внутри проводки любого электронного устройства вы обнаружите металлические проводники, покрытые цветной или прозрачной «оболочкой» — это и есть изоляция провода. Кажущаяся тонкой, она выполняет три основные миссии:

-

Предотвращает утечки и обеспечивает безопасность: Изолирует проводник от внешней среды, предотвращая утечку тока, которая может вызвать поражение электрическим током или короткое замыкание оборудования. Её диэлектрическая прочность напрямую определяет стойкость к пробою (как правило, требуются значения свыше 10 кВ/мм).

-

Защищает от помех и обеспечивает точность: Уменьшает перекрёстные помехи между различными проводами, что особенно важно в сценариях высокоскоростной передачи данных, где высококачественная изоляция сводит к минимуму потери сигнала.

-

Выдерживает среду и продлевает срок службы: Защищает от внешних угроз, таких как высокие/низкие температуры, химическая коррозия, трение и вибрация, служа «первой линией обороны» для проводов в сложных условиях.

-

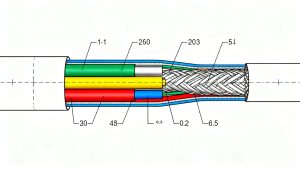

Слева: Фотография (подпись «Высоковольтный жгут проводов электромобиля»).

-

Справа: Схематическое сечение со слоями: «Проводник (лужёная медь) → Изоляция (XLPE) → Экранирующий слой → Оболочка». Используйте разные цвета для区分 структур, выделяя encapsulating форму изоляционного слоя.

II. Пять основных изоляционных материалов: «Специализированные стражи» с уникальными преимуществами

Работа изоляции фундаментально определяется базовым материалом. Для разных сценариев требуются индивидуальные «материальные решения». Вот пять наиболее распространенных в промышленности материалов и их области применения:

1. Сшитый полиэтилен (XLPE): «Король температур» для высокого напряжения

-

Основные преимущества: Формирует трёхмерную сетевидную структуру путём химического сшивания, достигая диэлектрической прочности свыше 30 кВ/мм. Работает стабильно в широком диапазоне температур (-40°C до 125°C) и устойчив к коррозии от бензина, электролита батареи и т.д.

-

Типичное применение: Кабели соединения батарейных блоков 800 В для электромобилей, силовые кабели постоянного тока инверторов.

-

Реальный пример: Ведущий автопроизводитель продлил срок службы продукции с 8 до 12 лет, используя проводку с изоляцией XLPE, прошедшую строгие испытания на огнестойкость IEC 60332-3.

2. Термопластичный эластомер (TPE): «Эко-пионер» для гибких устройств

-

Основные преимущества: Сочетает эластичность каучука с технологичностью пластика. Минимальный радиус изгиба может достигать 3х диаметра кабеля. Не требует вулканизации, повышая эффективность производства на 40%. Уровень рециклинга свыше 95%, соответствует стандартам RoHS.

-

Технологический прорыв: Динамически вулканизированный TPE сохраняет гибкость от -50°C до 120°C, используется в проводке оборудования для полярных экспедиций.

-

Типичное применение: Кабели для передачи данных смарт-часов, соединительные провода медицинских эндоскопов, гибкие кабели зарядных пистолетов.

3. Поливинилхлорид (ПВХ): «Экономичное решение» для бюджетных применений

-

Основные преимущества: Производительность может быть настроена с помощью добавок — пластификаторы повышают гибкость, антипирены обеспечивают класс UL94 V-0, антифризы снижают температуру хрупкости до -40°C. Стоимость составляет около 1/3 от TPE.

-

Стратегия оптимизации: Радиационное сшивание может повысить его температурный класс со 70°C до 105°C, утроив срок службы.

-

Типичное применение: Внутренние сигнальные провода в бытовой технике, электромонтаж для освещения зданий, шнуры питания электроинструментов.

4. Политетрафторэтилен (PTFE): «Вершина изоляции» для экстремальных сред

-

Основные преимущества: Диэлектрическая проницаемость всего 2,1 @ 1МГц (минимальные потери сигнала), коэффициент поверхностного трения 0,04 (в 10 раз более износостойкий, чем PE). Непрерывная работа от -200°C до 260°C.

-

Прорыв в производстве: Интегрированный процесс экструзии-спекания сокращает производственный цикл с 7 дней до 2 дней, с допуском по диаметру в пределах ±0,02 мм.

-

Типичное применение: Авиационно-космическая проводка, кабели ввода в вакуум для полупроводников, кабели управления АЭС.

5. Силиконовая резина: «Гибкий страж» для высоких температур и влажности

-

Основные преимущества: Предел прочности при растяжении достигает 10 МПа, относительное удлинение при разрыве 600%, краевой угол >110° (водонепроницаемость IP68). Выдерживает 2000 часов воздействия концентрации озона 50 pphm без растрескивания.

-

Типичное применение: Трёхфазные кабели двигателей электромобилей, провода датчиков промышленных печей, кабели токоприёмников высокоскоростных поездов.

-

Экстремальный тест: Изолированные силиконом провода для высокоскоростных поездов показали нулевую деградацию характеристик после 1000 циклов между -55°C и 180°C.

-

Используйте комбинацию Лепестковая диаграмма + Таблица.

-

Слева Лепестковая диаграмма: Оси помечены как «Термостойкость, Гибкость, Химическая стойкость, Стоимость, Экологичность» с кривыми производительности для пяти материалов.

-

Справа Таблица: Перечисляет ключевые параметры для каждого материала (Температурный диапазон, Диэлектрическая прочность, Типичное применение), цветовое кодирование соответствует кривым на лепестковой диаграмме.

III. Выбор материала изоляции: «Золотые правила» для избежания ошибок

Правильный выбор следует трёхэтапному процессу: «Соответствие среде → Баланс характеристик → Соответствие стандартам».

1. Приоритет соответствия характеристикам среды

-

Высокотемпературные сценарии (напр., моторный отсек, печи): Выбирайте XLPE или Силиконовую резину.

-

Частое изгибание (напр., манипуляторы роботов, носимые устройства): Выбирайте TPE или Пластифицированный ПВХ.

-

Химическое воздействие (напр., отсек аккумулятора, лаборатории): Выбирайте PTFE или XLPE.

2. Баланс производительности и стоимости

-

Бюджетные применения (напр., мелкая бытовая техника): Используйте стандартный ПВХ для большинства частей, усиленный TPE для критических участков.

-

Высокие требования к надёжности (напр., электромобили): Используйте XLPE для основных линий, TPE для гибких ответвлений.

3. Соблюдение отраслевых стандартов сертификации

-

Электромобили: Должны соответствовать ISO 6722, LV124.

-

Медицинские приборы: Должны соответствовать биосовместимости по IEC 60601-1.

-

Электромонтаж зданий: Должны достигать сертификации огнестойкости UL94 V-0.

-

*Начните с «Требования применения», разветвляясь на три основных пути: ① Низкое напряжение/Низкая стоимость → ② Высокое напряжение/Высокая надёжность → ③ Гибкая/Экстремальная среда. Каждая ветвь перечисляет рекомендуемые материалы, ключевые показатели и требования к сертификации, в конечном итоге указывая на конкретные примеры применения (напр., «Низкое напряжение/Низкая стоимость → ПВХ → Темп. класс 70°C → Сертификация UL → Электропроводка бытовой техники»).*

IV. Будущие тенденции: Более умные «Новые формы изоляции»

По мере развития технологий изоляция прогрессирует от «пассивной защиты» к «активному расширению возможностей»:

-

Композитные изоляционные структуры: Двухслойные композитные провода TPE/XLPE достигают прорыва как в гибкости, так и в термостойкости, сохраняя сопротивление изоляции >1 ГОм даже после 100 000 циклов изгиба.

-

Интегрированная функциональность: Слои изоляции со встроенными проводами термопар позволяют осуществлять мониторинг температуры в реальном времени, подходят для прецизионного полупроводникового оборудования.

-

Развитие экологичных материалов: Ускоренные НИОКР в области биоразлагаемых изоляционных материалов на основе полимолочной кислоты (PLA), готовых заменить традиционный ПВХ в будущем.